技術開発ニュース No.169

- ページ: 24

-

研 究 成 果

第 1 表 計測仕様

項目

センサー

CMOS(Si)

測定温度範囲

測定精度

カメラ外形寸法

カメラ質量

保護構造

カメラ消費電力

インターフェース

デジタル出力

29×29×92 ~ 116mm( レンズによる )

150 ~ 170g ( レンズによる )

きるが、熱電対では困難なため、取鍋 1 杯に対して、開始

時、中盤、終了時の 3 点の計測結果で比較した。

カメラ

熱電対

取鍋出湯口 鋳鉄溶湯

3W

USB3.0

計測位置

Gigabit Ethernet

1m, 3m, 5m, 10m

計測

位置

鋳鉄

溶湯

USB バスパワー 12-24 VDC

ピークホールド / 瞬時値他

ケーブル長さ

短く、開発システムでは鋳型全数の注湯温度を計測可能で

0 ~ 50℃

( オプション ) IP67 対応

カメラ電源

対応 OS

600 ~ 1600℃

±0.7%(>1000℃ ),±1.5%(<1000℃ )

使用環境温度

信号処理

仕様

の精度を検証した。なお、注湯間隔が 10 秒未満と非常に

取鍋出湯口

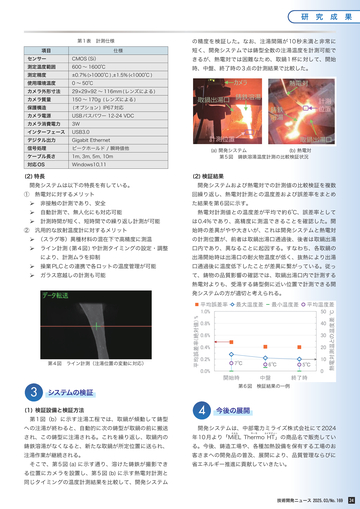

(a) 開発システム (b) 熱電対

第 5 図 鋳鉄溶湯温度計測の比較検証状況

Windows10,11

(2) 特長

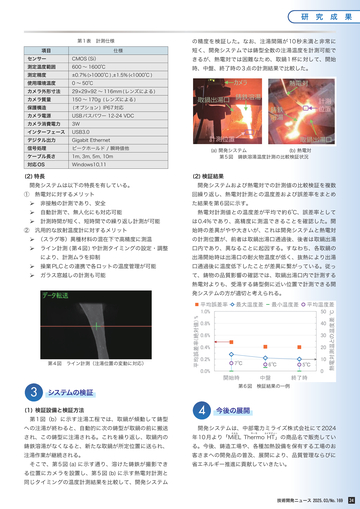

(2) 検証結果

① 熱電対に対するメリット

回繰り返し、熱電対計測との温度差および誤差率をまとめ

開発システムは以下の特長を有している。

開発システムおよび熱電対での計測値の比較検証を複数

非接触の計測であり、安全

た結果を第 6 図に示す。

自動計測で、無人化にも対応可能

熱電対計測値との温度差が平均で約 6℃、誤差率として

計測時間が短く、短時間での繰り返し計測が可能

は 0.4% であり、高精度に測温できることを確認した。開

② 汎用的な放射温度計に対するメリット

始時の差異がやや大きいが、これは開発システムと熱電対

(スラグ等)異種材料の混在下で高精度に測温

の計測位置が、前者は取鍋出湯口通過後、後者は取鍋出湯

ライン計測 ( 第 4 図 ) や計測タイミングの設定・調整

口内であり、異なることに起因する。すなわち、各取鍋の

により、計測ムラを抑制

出湯開始時は出湯口の耐火物温度が低く、抜熱により出湯

操業 PLC との連携で各ロットの温度管理が可能

口通過後に温度低下したことが差異に繋がっている。従っ

ガラス窓越しの計測も可能

て、鋳物の品質影響の確認では、取鍋出湯口内で計測する

熱電対よりも、受湯する鋳型側に近い位置で計測できる開

発システムの方が適切と考えられる。

最大温度差

最小温度差

平均温度差

50

0.8%

40

0.6%

30

0.4%

20

0.2%

7℃

6℃

5℃

0.0%

0

開始時

3

第 1 図(b)に示す注湯工程では、取鍋が傾動して鋳型

中盤

終了時

第 6 図 検証結果の一例

システムの検証

(1) 検証設備と検証方法

10

熱電対測温との温度差 ℃

第 4 図 ライン計測(注湯位置の変動に対応)

平均誤差率(絶対値) %

平均誤差率

1.0%

4

今後の展開

への注湯が終わると、自動的に次の鋳型が取鍋の前に搬送

開発システムは、中部電力ミライズ株式会社にて 2024

され、この鋳型に注湯される。これを繰り返し、取鍋内の

年 10 月より「MiEL Thermo HT」の商品名で販売してい

鋳鉄溶湯がなくなると、新たな取鍋が所定位置に送られ、

る。今後、鋳造工場や、各種加熱設備を保有する工場のお

注湯作業が継続される。

客さまへの開発品の普及、展開により、品質管理ならびに

そこで、第 5 図 (a) に示す通り、溶けた鋳鉄が撮影でき

省エネルギー推進に貢献していきたい。

ミエル

サーモ

エイチティー

る位置にカメラを設置し、第 5 図 (b) に示す熱電対計測と

同じタイミングの温度計測結果を比較して、開発システム

技術開発ニュース 2025.03/No.169

24

�

- ▲TOP