技術開発ニュース No.168

- ページ: 37

-

研 究 成 果

(2) 特長

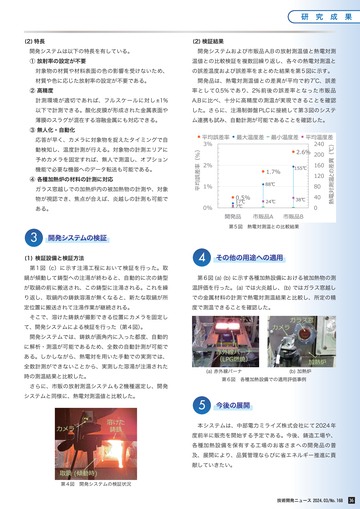

(2) 検証結果

開発システムは以下の特長を有している。

開発システムおよび市販品 A,B の放射測温値と熱電対測

① 放射率の設定が不要

温値との比較検証を複数回繰り返し、各々の熱電対測温と

対象物の材質や材料表面の色の影響を受けないため、

の誤差温度および誤差率をまとめた結果を第 5 図に示す。

材質や色に応じた放射率の設定が不要である。

開発品は、熱電対測温値との差異が平均で約 7℃、誤差

② 高精度

率として 0.5% であり、2% 前後の誤差率となった市販品

計測環境が適切であれば、フルスケールに対し ±1%

A,B に比べ、十分に高精度の測温が実現できることを確認

以下で計測できる。酸化皮膜が形成された金属表面や

した。さらに、注湯制御盤 PLC に接続して第 3 図のシステ

薄膜のスラグが混在する溶融金属にも対応できる。

ム連携も試み、自動計測が可能であることを確認した。

③ 無人化・自動化

応答が早く、カメラに対象物を捉えたタイミングで自

予めカメラを固定すれば、無人で測温し、オプション

機能で必要な機器へのデータ転送も可能である。

④ 各種加熱炉の材料の計測に対応

ガラス窓越しでの加熱炉内の被加熱物の計測や、対象

3%

240

2.6% 200

%

動検知し、温度計測が行える。対象物の計測エリアに

2%

120

1%

80

40

0.5%

物が視認でき、焦点が合えば、炎越しの計測も可能で

0%

ある。

3

160

1.7%

0

A

B

第 5 図 熱電対測温との比較結果

開発システムの検証

(1) 検証設備と検証方法

第 1 図(c)に示す注湯工程において検証を行った。取

4

その他の用途への適用

鍋が傾動して鋳型への注湯が終わると、自動的に次の鋳型

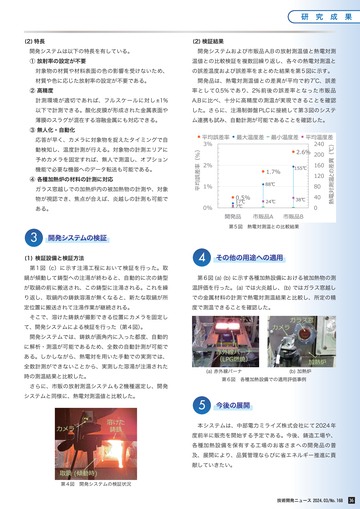

第 6 図 (a)(b) に示す各種加熱設備における被加熱物の測

が取鍋の前に搬送され、この鋳型に注湯される。これを繰

温評価を行った。(a) では火炎越し、(b) ではガラス窓越し

り返し、取鍋内の鋳鉄溶湯が無くなると、新たな取鍋が所

での金属材料の計測で熱電対測温結果と比較し、所定の精

定位置に搬送されて注湯作業が継続される。

度で測温できることを確認した。

そこで、溶けた鋳鉄が撮影できる位置にカメラを固定し

て、開発システムによる検証を行った(第 4 図)。

開発システムでは、鋳鉄が画角内に入った都度、自動的

に解析・測温が可能であるため、全数の自動計測が可能で

ある。しかしながら、熱電対を用いた手動での実測では、

全数計測ができないことから、実測した溶湯が注湯された

時の測温結果と比較した。

LPG

(a) 赤外線バーナ (b) 加熱炉

第 6 図 各種加熱設備での適用評価事例

さらに、市販の放射測温システムも 2 機種選定し、開発

システムと同様に、熱電対測温値と比較した。

5

今後の展開

本システムは、中部電力ミライズ株式会社にて 2024 年

度前半に販売を開始する予定である。今後、鋳造工場や、

各種加熱設備を保有する工場のお客さまへの開発品の普

及、展開により、品質管理ならびに省エネルギー推進に貢

(

)

献していきたい。

第 4 図 開発システムの検証状況

技術開発ニュース 2024.03/No.168

36

�

- ▲TOP