技術開発ニュース No.169

- ページ: 46

-

研 究 成 果

エコーの高さは第 1 表に示す判定基準の 5 % と比較して小

さく、ノイズエコーとの判別も困難であると判断した。

(2) 超音波伝播シミュレーション

3

予備検討を踏まえた検出試験の結果

欠陥の深さを変えて再試験を行う前に、試験条件を事前

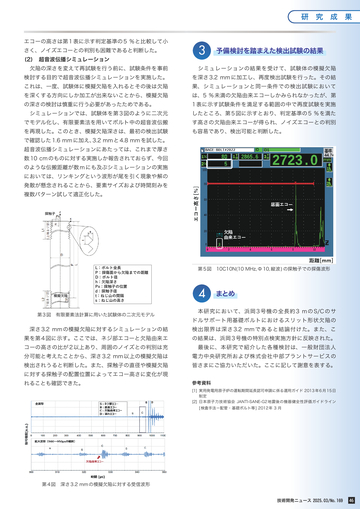

シミュレーションの結果を受けて、試験体の模擬欠陥

検討する目的で超音波伝播シミュレーションを実施した。

を深さ 3.2 mm に加工し、再度検出試験を行った。その結

これは、一度、試験体に模擬欠陥を入れるとその後は欠陥

果、シミュレーションと同一条件での検出試験において

を深くする方向にしか加工が出来ないことから、模擬欠陥

は、5 % 未満の欠陥由来エコーしかみられなかったが、第

の深さの検討は慎重に行う必要があったためである。

1 表に示す試験条件を満足する範囲の中で再度試験を実施

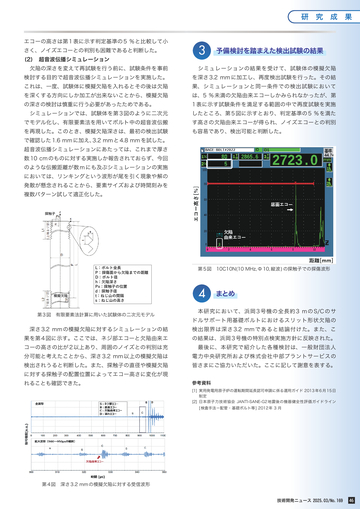

シミュレーションでは、試験体を第 3 図のように二次元

したところ、第 5 図に示すとおり、判定基準の 5 % を満た

でモデル化し、有限要素法を用いてボルト中の超音波伝搬

す高さの欠陥由来エコーが得られ、ノイズエコーとの判別

を再現した。このとき、模擬欠陥深さは、最初の検出試験

も容易であり、検出可能と判断した。

で確認した 1.6 mm に加え、3.2 mm と 4.8 mm を試した。

超音波伝播シミュレーションにあたっては、これまで厚さ

数 10 cm のものに対する実施しか報告されておらず、今回

のような伝搬距離が数 m にも及ぶシミュレーションの実施

においては、リンキングという波形が尾を引く現象や解の

発散が懸念されることから、要素サイズおよび時間刻みを

複数パターン試して適正化した。

探触子

模擬欠陥

L:ボルト全長

P:探傷面から欠陥までの距離

D:ボルト径

h:欠陥深さ

Px:探触子の位置

d:探触子径

t:ねじ山の間隔

s:ねじ山の高さ

第 3 図 有限要素法計算に用いた試験体の二次元モデル

第 5 図 10C10N(10 MHz, Φ 10, 縦波 ) の探触子での探傷波形

4

まとめ

本研究において、浜岡 3 号機の全長約 3 m の S/C のサ

ドルサポート用基礎ボルトにおけるスリット形状欠陥の

深さ 3.2 mm の模擬欠陥に対するシミュレーションの結

検出限界は深さ 3.2 mm であると結論付けた。また、こ

果を第 4 図に示す。ここでは、ネジ部エコーと欠陥由来エ

の結果は、浜岡 3 号機の特別点検実施方針に反映された。

コーの高さの比が 2 以上あり、周囲のノイズとの判別は充

最後に、本研究で紹介した各種検討は、一般財団法人

分可能と考えたことから、深さ 3.2 mm 以上の模擬欠陥は

電力中央研究所および株式会社中部プラントサービスの

検出されうると判断した。また、探触子の直径や模擬欠陥

皆さまにご協力いただいた。ここに記して謝意を表する。

に対する探触子の配置位置によってエコー高さに変化が現

れることも確認できた。

参考資料

[1] 実用発電用原子炉の運転期間延長認可申請に係る運用ガイド 2013 年 6 月 15 日

制定

[2] 日本原子力技術協会 JANTI-SANE-G2 地震後の機器健全性評価ガイドライン

[ 検査手法-配管・ 基礎ボルト等 ] 2012 年 3 月

第 4 図 深さ 3.2 mm の模擬欠陥に対する受信波形

技術開発ニュース 2025.03/No.169

46

�

- ▲TOP