技術開発ニュース No.169

- ページ: 67

-

研 究 紹 介

Introductions of Research Activities

加熱手法・条件の最適化

Optimization of heating methods and heating conditions

デジタル技術の活用により、加熱装置開発期間の短縮を目指す

執筆者

加熱装置の設計プロセスでは、担当者の知見・経験、過去事例、暗黙知をもとに複数の

設計パラメータを検討し、解析や実験・評価を行い、望ましい結果が出るまで評価・再検

討を繰り返し行っている。3D 解析技術の活用、プロセス改善と AI の組み合わせによるフ

ロントローディングにより技術開発スピードとレベルの向上を図る。

先端技術応用研究所

先端技術ソリューショングループ

薮崎 良介

1

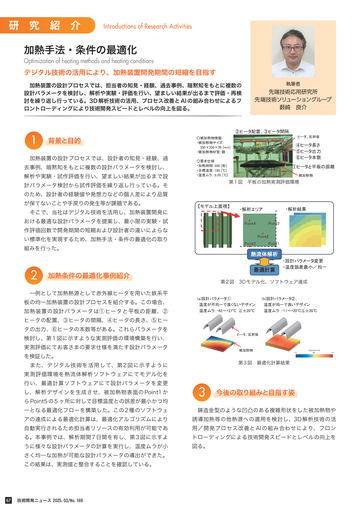

②ヒータ配置、③ヒータ間隔

背景と目的

加熱装置の設計プロセスでは、設計者の知見・経験、過

去事例、暗黙知をもとに複数の設計パラメータを検討し、

解析や実験・試作評価を行い、望ましい結果が出るまで設

ヒータ、反射板

○被加熱物情報

・被加熱物サイズ:

350×350×20 [mm]

・被加熱物材質:鉄

④ヒータ長さ

⑤ヒータ出力

⑥ヒータ本数

○要求仕様

・加熱時間:300 [秒]

・目標温度:180 [℃]

・温度ムラ:±20 [℃]

①ヒータと平板の距離

被加熱物

第 1 図 平板の加熱実測評価環境

計パラメータ検討から試作評価を繰り返し行っている。そ

のため、設計者の経験値や発想力などの個人差により品質

が保てないことや手戻りの発生等が課題である。

そこで、当社はデジタル技術を活用し、加熱装置開発に

【モデル上面視】

おける最適な設計パラメータを提案し、最小限の実験・試

・解析結果

・解析エリア

Point5

Point4

作評価回数で開発期間の短縮および設計者の違いによらな

い標準化を実現するため、加熱手法・条件の最適化の取り

Point2

Point3

組みを行った。

2

熱流体解析

最適計算

加熱条件の最適化事例紹介

一例として加熱熱源として赤外線ヒータを用いた鉄系平

板の均一加熱装置の設計プロセスを紹介する。この場合、

加熱装置の設計パラメータは①ヒータと平板の距離、②

Point1

・設計パラメータ変更

・温度誤差最小/均一

第 2 図 3D モデル化、ソフトウェア連成

(a)設計パラメータ①:

温度が不均一で良くないデザイン

温度ムラ:-42~+27℃ ≧±20℃

(b)設計パラメータ②:

温度が均一で良いデザイン

温度ムラ:-11~+20℃≦±20℃

ヒータの配置、③ヒータの間隔、④ヒータの長さ、⑤ヒー

タの出力、⑥ヒータの本数等がある。これらパラメータを

ヒータ、反射板

検討し、第 1 図に示すような実測評価の環境構築を行い、

実測評価にてお客さまの要求仕様を満たす設計パラメータ

被加熱物

を検証した。

第 3 図 最適化計算結果

また、デジタル技術を活用して、第 2 図に示すように

実測評価環境を熱流体解析ソフトウェアにてモデル化を

行い、最適計算ソフトウェアにて設計パラメータを変更

し、解析デザインを生成させ、被加熱物表面の Point1 か

ら Point5 の 5 ヶ所に対して目標温度との誤差が最小かつ均

今後の取り組みと目指す姿

一となる最適化フローを構築した。この 2 種のソフトウェ

鋳造金型のような凹凸のある複雑形状をした被加熱物や

アの連成による最適化計算は、最適化アルゴリズムにより

誘導加熱等の他熱源への適用を検討し、3D 解析技術の活

自動実行されるため担当者リソースの有効利用が可能であ

用/開発プロセス改善と AI の組み合わせにより、フロン

る。本事例では、解析期間 7 日間を有し、第 3 図に示すよ

トローディングによる技術開発スピードとレベルの向上を

うに様々な設計パラメータの計算を実行し、温度ムラが小

図る。

さく均一な加熱が可能な設計パラメータの導出ができた。

この結果は、実測値と整合することを確認している。

67

3

技術開発ニュース 2025.03/No.169

�

- ▲TOP